Une étude récente a révélé que le secteur de la construction est actuellement responsable du tiers des émissions mondiales de gaz à effet de serre, et qu’il consommera probablement la totalité du bilan carbone nécessaire d’ici 2045 pour rester sous la barre des 2 °C à moins d’une révolution des matériaux, c’est-à-dire en délaissant le béton et l’acier au profit de produits biosourcés comme le bois massif. La révolution ne doit cependant pas se limiter au choix des matériaux. Les bâtiments durent longtemps, et la moindre décision prise aujourd’hui « verrouille » les émissions pendant des décennies.

Les matières d’origine biologique comme le bois massif sont très importantes pour réduire les émissions de carbone intrinsèques ou en amont, mais nous devons aussi :

Cesser d’utiliser des combustibles fossiles pour réduire les émissions de GES liées à l’exploitation

Maximiser notre rendement énergétique afin de réduire la demande en électricité, en particulier aux heures de pointe

Réfléchir à la résilience dans un monde où des conditions météorologiques extrêmes peuvent interrompre les services

Utiliser des méthodes plus sophistiquées de préfabrication et de construction pour réduire la durée de construction, les coûts et la tolérance

Augmenter la densité urbaine pour réduire le recours à l’automobile

Inventer des manières de construire plus efficaces et rentables sur de petits sites pour remplir les espaces inutilisés

Oh, et nous devons répondre à la crise du logement et construire des centaines de milliers d’unités résidentielles le plus vite possible.

Comme le bois est le thème de prédilection de ce magazine, je cherchais du bois d’œuvre quand j’ai visité le projet Hälsa situé au 230 Royal York à Toronto, mais dans le bâtiment de neuf étages à soixante logements construit par Windmill Developments et Leader Lane Developments, j’ai trouvé beaucoup plus. À bien des égards, ce bâtiment est un prototype qui coche toutes les cases sur ma liste. Il s’agit d’un catalogue de solutions possibles pour faire face à la crise climatique et s’y adapter.

article vedette

L’avenir de la construction est arrivé, et il est fait de panneaux, de préfabriqués et de maisons passives

Faites défiler

pour lire

Après avoir soulevé et installé les planchers et les panneaux-façades et fermé les unités, les couches d’isolation acoustique, de béton, d’isolation acoustique supplémentaire et de revêtement de sol sont installées. La première couche visible sur l’image est la sous-couche d’insonorisation.

L’utilisation du bois massif est relativement nouvelle en Amérique du Nord, et la chaîne d’approvisionnement n’est pas encore tout à fait au point. Par exemple, dans le cas présent, le bois lamellé-croisé, qui vient d’Autriche, est arrivé à Halifax d’où il a voyagé en train jusqu’à l’usine d’Intelligent City à Vancouver, à l’autre bout du pays, pour y être assemblé en module, avant d’être renvoyé par camion à Toronto. Shawn Keyes, d’Intelligent City, explique que l’infrastructure n’existe pas encore au Canada. Il n’y a que quatre usines qui fabriquent du bois lamellé-croisé, et aucune usine de panneaux lamellés de placage massif. Le choix est donc limité. Il note que l’industrie est encore jeune :

« La chaîne d’approvisionnement du bois massif en Amérique du Nord n’en est qu’à ses débuts, et l’un des principaux défis consiste à dépasser les méthodes traditionnelles de construction et à créer une demande durable et à long terme. Surmonter ce défi en présentant des projets de démonstration et des projets qui font la démonstration de la faisabilité, comme celui du 230 Royal York nous permet de confirmer la viabilité à grande échelle des systèmes de construction Intelligent City. »

Même avec tout le transport nécessaire, on s’attend à ce que l’empreinte de carbone globale soit inférieure à celle d’un bâtiment comparable en béton. Stephen Savell, partenaire du promoteur Windmill, faisait toutefois remarquer dans un courriel :

« Nous ne voulons pas transporter un autre bâtiment à l’autre bout du pays une autre fois. Des chargements aussi importants sont un casse-tête logistique, et chaque province a ses restrictions en matière de permis. Il y a eu plusieurs petits retards qui ont donné un retard important rendu au site. Cependant, nous savions que ce serait un défi et nous avons réalisé que nous avions besoin de ce bâtiment construit en Ontario pour donner l’impulsion nécessaire à l’aménagement d’une plus grande usine modulaire pour être en mesure de construire d’autres projets dans la région du Grand Toronto. »

Nous avons des plans pour ouvrir une usine en Ontario qui nous permettrait de livrer d’autres projets pour Windmill faits à partir de produits du bois canadiens.

En raison des coûts de construction d’aujourd’hui, la conception résidentielle est un combat pour le moindre centimètre. Par conséquent, les colonnes de bois ont été recouvertes de cloisons sèches pour résister au feu. Si elles avaient été laissées exposées, il aurait fallu plus de bois pour servir de couche carbonisée en cas d’incendie. Le directeur de la construction, Payam Noursalehi, a suggéré que, si c’était à refaire, il utiliserait des colonnes en acier parce qu’elles prennent encore moins d’espace.

Les plafonds et les murs extérieurs en bois sont apparents, ce qui est une plus des plus belles qualités du bois massif, avec son odeur, sa gestion de l’humidité et ses effets biophiles. Beaucoup de chemin a été parcouru depuis la première tour résidentielle en bois massif à London. Le promoteur avait alors demandé aux architectes de Waugh Thistleton de recouvrir chaque centimètre carré de cloisons sèches parce qu’il craignait que le marché de la location juge le bois indésirable et pas assez haut de gamme.

Lorsqu’on lui demande ce dont il était le plus fier, Steven Savell a répondu :

« Changer la façon de construire. Le secteur de la construction vit dans le passé. À notre avis, la préfabrication et le bois massif sont l’avenir de ce type de projets, car ils permettent d’obtenir des logements de meilleure qualité, plus rapidement et plus écologiquement. »

Un des auteurs d’une étude récente sur l’empreinte carbone de la construction notait que « l’humanité s’est littéralement peinturée dans un coin avec de l’acier et du ciment. » En conclusion, John Schellnhuber indique : « Pour atteindre les objectifs de l’Accord de Paris, nous devons réinventer les matériaux qui façonnent nos villes. Une révolution mondiale des matériaux ancrée dans la circularité, l’innovation et la coopération peut transformer le secteur de la construction et remplacer un problème climatique par un élément fondamental d’un avenir vert et résilient. »

Le projet Hälsa du 230 Royal York représente plus qu’une révolution dans l’utilisation des matériaux. Il a été décrit comme « une opportunité de promouvoir un modèle reproductible pour réduire le carbone intrinsèque, accélérer les délais de livraison et réduire les coûts du cycle de vie. » Il s’agit d’une avancée significative pour répondre à la crise du logement tout en s’alignant sur les impératifs climatiques, et ce projet est donc une référence pour l’avenir du développement urbain.

Comme le dit l’architecte californienne Bronwyn Barry, « L’avenir de la construction passe par les trois P : Panneaux, préfabriqué & #Passivhaus ». Le 230 Royal York Road est un aperçu de ce que l’avenir pourrait être.

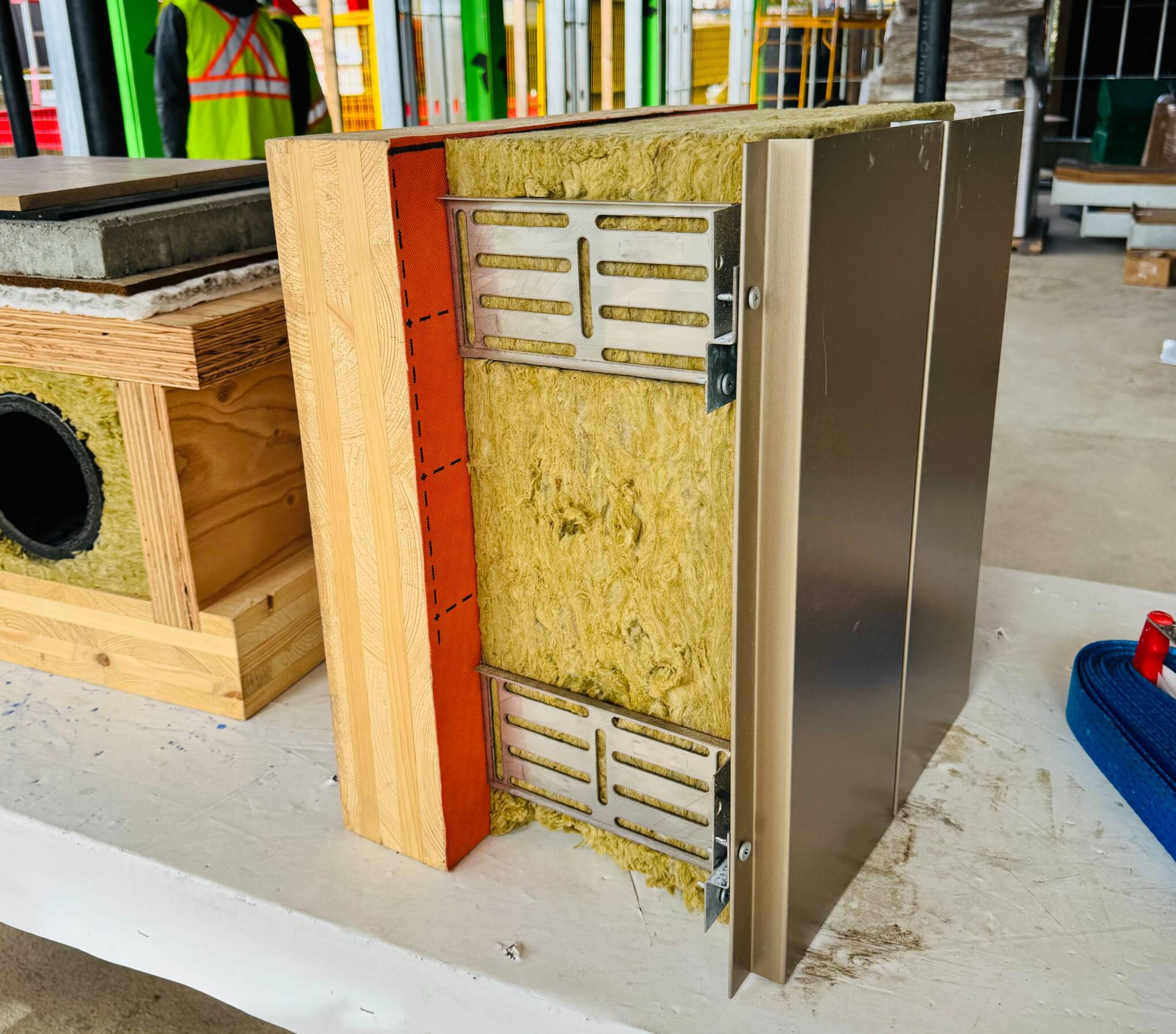

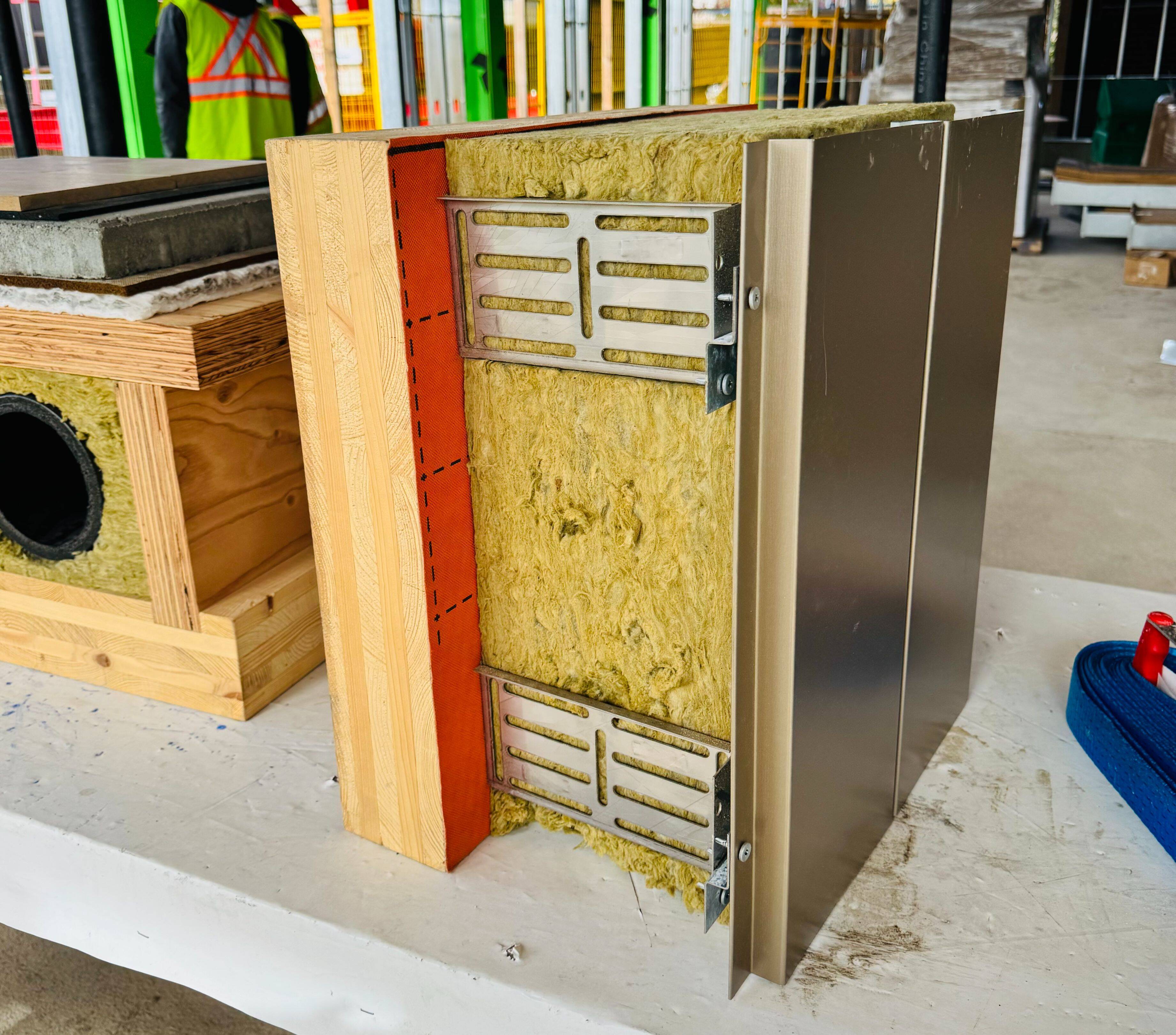

Les panneaux-façades sont également préassemblés et les fenêtres, le bardage, une épaisse couche de laine minérale et le bois lamellé-croisé sont déjà installés. Ils sont glissés en place, ce qui élimine ainsi la nécessité d’utiliser des échafaudages. Essentiellement, à l’exception des escaliers et des ascenseurs en béton, l’ensemble du bâtiment a été construit dans l’usine d’Intelligent City à Vancouver à l’aide d’un système de modélisation des données du bâtiment et de commande numérique par ordinateur. Les composantes étaient protégées par une membrane imperméable et ont été transportées à Toronto et assemblées exactement comme dans le jeu de construction auquel je jouais quand j’étais petit. Stephen Savell, partenaire du promoteur Windmill, indiquait que ceci est venu avec son lot de défis :

« Le principal grand défi a été de changer la façon dont nos partenaires de conception et de construction envisagent la réalisation d’un projet de cette envergure. Nous avons donc dû régler tous les détails bien plus tôt qu’on l’aurait fait pendant un projet de construction normal parce que la structure et les systèmes d’enveloppe étaient entièrement usinés. Cela signifie que les éléments, comme les pénétrations verticales de plomberie et d’électricité, et les détails de l’enveloppe, ont dû être élaborés longtemps à l’avance afin que les dessins puissent être convertis en modèles jumeaux numériques en vue de la production par Intelligent City. »

La norme maison passive est exigeante et demande une certaine isolation, mais aussi une étanchéité à l’air. Les panneaux ont peut-être été découpés à Vancouver, mais c’est à Toronto qu’ils devaient être assemblés et testés. Dans un tel cas, la précision et les tolérances sont particulièrement importantes. C’est une norme qui convient bien aux bâtiments résidentiels parce qu’elle permet une réduction considérable des coûts d’exploitation, élimine presque totalement le bruit provenant de l’extérieur et alimente chaque unité en air frais filtré. Il en résulte donc des bâtiments qui sont également plus résilients et qui, en cas de panne d’électricité, peuvent conserver la chaleur ou la fraîcheur pendant des jours.

Les modules de planchers préfabriqués règlent plusieurs problèmes inhérents à la construction massive en bois traditionnelle. Il s’agit d’assemblages à âme creuse qui laissent un espace pour les gaines, les conduits et l’isolation. Ils sont fabriqués avec du bois de placage stratifié ou des panneaux lamellés de placage massif sur une base de bois lamellé-croisé. Ceci réduit le nombre de cloisons nécessaires et permet de garder le plafond en bois. La transmission du son est aussi considérablement amoindrie, réglant ainsi un problème courant dans les bâtiments en bois massif.

Le schéma One Planet Living

Windmill est un leader dans l’application de la méthode holistique One Planet Living (la vie sur une planète) qui préconise l’utilisation de matériaux provenant de sources durables et l’efficacité énergétique des bâtiments. Il est rarement utilisé en Amérique du Nord, car il va bien au-delà des préoccupations habituelles en matière de développement immobilier. Toutefois, Windmill tient également compte des critères habituels, comme la certification LEED v4, la norme Toronto Green Standard Tier 2 et les normes du bâtiment à carbone zéro du Conseil du bâtiment durable du Canada.

Pour réduire les émissions en amont, les promoteurs ont opté pour le bois massif, mais pas pour les dalles conventionnelles de bois lamellé-croisé. Ils se sont plutôt tournés vers le système « Platform for Life » de modules de planchers préfabriqués, de colonnes et de panneaux muraux préfabriqués pour les murs extérieurs répondant aux exigences maison passive d’Intelligent City. Les systèmes de construction d’Intelligent City ont été développés par le président et ancien directeur technique de la société, Oliver David. L’entreprise a été fondée par Oliver Lang, dont le cabinet d’architecture, LWPAC, a conçu le projet. Selon Intelligent City :

« Nos solutions de bois massif à la fine pointe de la technologie offrent une qualité et une efficacité sans égales. Le résultat est un processus de conception et de planification plus rapide, et une fois au chantier, une construction plus rapide. Notre engagement en faveur de l’innovation permet de livrer plus rapidement des logements urbains de grande qualité, tout en réduisant l’impact sur l’environnement et en améliorant la qualité de vie. »

Une étude récente a révélé que le secteur de la construction est actuellement responsable du tiers des émissions mondiales de gaz à effet de serre, et qu’il consommera probablement la totalité du bilan carbone nécessaire d’ici 2045 pour rester sous la barre des 2 °C à moins d’une révolution des matériaux, c’est-à-dire en délaissant le béton et l’acier au profit de produits biosourcés comme le bois massif. La révolution ne doit cependant pas se limiter au choix des matériaux. Les bâtiments durent longtemps, et la moindre décision prise aujourd’hui « verrouille » les émissions pendant des décennies.

Les matières d’origine biologique comme le bois massif sont très importantes pour réduire les émissions de carbone intrinsèques ou en amont, mais nous devons aussi :

Cesser d’utiliser des combustibles fossiles pour réduire les émissions de GES liées à l’exploitation

Maximiser notre rendement énergétique afin de réduire la demande en électricité, en particulier aux heures de pointe

Réfléchir à la résilience dans un monde où des conditions météorologiques extrêmes peuvent interrompre les services

Utiliser des méthodes plus sophistiquées de préfabrication et de construction pour réduire la durée de construction, les coûts et la tolérance

Augmenter la densité urbaine pour réduire le recours à l’automobile

Inventer des manières de construire plus efficaces et rentables sur de petits sites pour remplir les espaces inutilisés

Oh, et nous devons répondre à la crise du logement et construire des centaines de milliers d’unités résidentielles le plus vite possible.

Comme le bois est le thème de prédilection de ce magazine, je cherchais du bois d’œuvre quand j’ai visité le projet Hälsa situé au 230 Royal York à Toronto, mais dans le bâtiment de neuf étages à soixante logements construit par Windmill Developments et Leader Lane Developments, j’ai trouvé beaucoup plus. À bien des égards, ce bâtiment est un prototype qui coche toutes les cases sur ma liste. Il s’agit d’un catalogue de solutions possibles pour faire face à la crise climatique et s’y adapter.

article vedette

L’avenir de la construction est arrivé, et il est fait de panneaux, de préfabriqués et de maisons passives

En raison des coûts de construction d’aujourd’hui, la conception résidentielle est un combat pour le moindre centimètre. Par conséquent, les colonnes de bois ont été recouvertes de cloisons sèches pour résister au feu. Si elles avaient été laissées exposées, il aurait fallu plus de bois pour servir de couche carbonisée en cas d’incendie. Le directeur de la construction, Payam Noursalehi, a suggéré que, si c’était à refaire, il utiliserait des colonnes en acier parce qu’elles prennent encore moins d’espace.

Les plafonds et les murs extérieurs en bois sont apparents, ce qui est une plus des plus belles qualités du bois massif, avec son odeur, sa gestion de l’humidité et ses effets biophiles. Beaucoup de chemin a été parcouru depuis la première tour résidentielle en bois massif à London. Le promoteur avait alors demandé aux architectes de Waugh Thistleton de recouvrir chaque centimètre carré de cloisons sèches parce qu’il craignait que le marché de la location juge le bois indésirable et pas assez haut de gamme.

Lorsqu’on lui demande ce dont il était le plus fier, Steven Savell a répondu :

« Changer la façon de construire. Le secteur de la construction vit dans le passé. À notre avis, la préfabrication et le bois massif sont l’avenir de ce type de projets, car ils permettent d’obtenir des logements de meilleure qualité, plus rapidement et plus écologiquement. »

Un des auteurs d’une étude récente sur l’empreinte carbone de la construction notait que « l’humanité s’est littéralement peinturée dans un coin avec de l’acier et du ciment. » En conclusion, John Schellnhuber indique : « Pour atteindre les objectifs de l’Accord de Paris, nous devons réinventer les matériaux qui façonnent nos villes. Une révolution mondiale des matériaux ancrée dans la circularité, l’innovation et la coopération peut transformer le secteur de la construction et remplacer un problème climatique par un élément fondamental d’un avenir vert et résilient. »

Le projet Hälsa du 230 Royal York représente plus qu’une révolution dans l’utilisation des matériaux. Il a été décrit comme « une opportunité de promouvoir un modèle reproductible pour réduire le carbone intrinsèque, accélérer les délais de livraison et réduire les coûts du cycle de vie. » Il s’agit d’une avancée significative pour répondre à la crise du logement tout en s’alignant sur les impératifs climatiques, et ce projet est donc une référence pour l’avenir du développement urbain.

Comme le dit l’architecte californienne Bronwyn Barry, « L’avenir de la construction passe par les trois P : Panneaux, préfabriqué & #Passivhaus ». Le 230 Royal York Road est un aperçu de ce que l’avenir pourrait être.

Après avoir soulevé et installé les planchers et les panneaux-façades et fermé les unités, les couches d’isolation acoustique, de béton, d’isolation acoustique supplémentaire et de revêtement de sol sont installées. La première couche visible sur l’image est la sous-couche d’insonorisation.

L’utilisation du bois massif est relativement nouvelle en Amérique du Nord, et la chaîne d’approvisionnement n’est pas encore tout à fait au point. Par exemple, dans le cas présent, le bois lamellé-croisé, qui vient d’Autriche, est arrivé à Halifax d’où il a voyagé en train jusqu’à l’usine d’Intelligent City à Vancouver, à l’autre bout du pays, pour y être assemblé en module, avant d’être renvoyé par camion à Toronto. Shawn Keyes, d’Intelligent City, explique que l’infrastructure n’existe pas encore au Canada. Il n’y a que quatre usines qui fabriquent du bois lamellé-croisé, et aucune usine de panneaux lamellés de placage massif. Le choix est donc limité. Il note que l’industrie est encore jeune :

« La chaîne d’approvisionnement du bois massif en Amérique du Nord n’en est qu’à ses débuts, et l’un des principaux défis consiste à dépasser les méthodes traditionnelles de construction et à créer une demande durable et à long terme. Surmonter ce défi en présentant des projets de démonstration et des projets qui font la démonstration de la faisabilité, comme celui du 230 Royal York nous permet de confirmer la viabilité à grande échelle des systèmes de construction Intelligent City. »

Même avec tout le transport nécessaire, on s’attend à ce que l’empreinte de carbone globale soit inférieure à celle d’un bâtiment comparable en béton. Stephen Savell, partenaire du promoteur Windmill, faisait toutefois remarquer dans un courriel :

« Nous ne voulons pas transporter un autre bâtiment à l’autre bout du pays une autre fois. Des chargements aussi importants sont un casse-tête logistique, et chaque province a ses restrictions en matière de permis. Il y a eu plusieurs petits retards qui ont donné un retard important rendu au site. Cependant, nous savions que ce serait un défi et nous avons réalisé que nous avions besoin de ce bâtiment construit en Ontario pour donner l’impulsion nécessaire à l’aménagement d’une plus grande usine modulaire pour être en mesure de construire d’autres projets dans la région du Grand Toronto. »

Nous avons des plans pour ouvrir une usine en Ontario qui nous permettrait de livrer d’autres projets pour Windmill faits à partir de produits du bois canadiens.

Les panneaux-façades sont également préassemblés et les fenêtres, le bardage, une épaisse couche de laine minérale et le bois lamellé-croisé sont déjà installés. Ils sont glissés en place, ce qui élimine ainsi la nécessité d’utiliser des échafaudages. Essentiellement, à l’exception des escaliers et des ascenseurs en béton, l’ensemble du bâtiment a été construit dans l’usine d’Intelligent City à Vancouver à l’aide d’un système de modélisation des données du bâtiment et de commande numérique par ordinateur. Les composantes étaient protégées par une membrane imperméable et ont été transportées à Toronto et assemblées exactement comme dans le jeu de construction auquel je jouais quand j’étais petit. Stephen Savell, partenaire du promoteur Windmill, indiquait que ceci est venu avec son lot de défis :

« Le principal grand défi a été de changer la façon dont nos partenaires de conception et de construction envisagent la réalisation d’un projet de cette envergure. Nous avons donc dû régler tous les détails bien plus tôt qu’on l’aurait fait pendant un projet de construction normal parce que la structure et les systèmes d’enveloppe étaient entièrement usinés. Cela signifie que les éléments, comme les pénétrations verticales de plomberie et d’électricité, et les détails de l’enveloppe, ont dû être élaborés longtemps à l’avance afin que les dessins puissent être convertis en modèles jumeaux numériques en vue de la production par Intelligent City. »

La norme maison passive est exigeante et demande une certaine isolation, mais aussi une étanchéité à l’air. Les panneaux ont peut-être été découpés à Vancouver, mais c’est à Toronto qu’ils devaient être assemblés et testés. Dans un tel cas, la précision et les tolérances sont particulièrement importantes. C’est une norme qui convient bien aux bâtiments résidentiels parce qu’elle permet une réduction considérable des coûts d’exploitation, élimine presque totalement le bruit provenant de l’extérieur et alimente chaque unité en air frais filtré. Il en résulte donc des bâtiments qui sont également plus résilients et qui, en cas de panne d’électricité, peuvent conserver la chaleur ou la fraîcheur pendant des jours.

Les modules de planchers préfabriqués règlent plusieurs problèmes inhérents à la construction massive en bois traditionnelle. Il s’agit d’assemblages à âme creuse qui laissent un espace pour les gaines, les conduits et l’isolation. Ils sont fabriqués avec du bois de placage stratifié ou des panneaux lamellés de placage massif sur une base de bois lamellé-croisé. Ceci réduit le nombre de cloisons nécessaires et permet de garder le plafond en bois. La transmission du son est aussi considérablement amoindrie, réglant ainsi un problème courant dans les bâtiments en bois massif.

Le schéma One Planet Living

Windmill est un leader dans l’application de la méthode holistique One Planet Living (la vie sur une planète) qui préconise l’utilisation de matériaux provenant de sources durables et l’efficacité énergétique des bâtiments. Il est rarement utilisé en Amérique du Nord, car il va bien au-delà des préoccupations habituelles en matière de développement immobilier. Toutefois, Windmill tient également compte des critères habituels, comme la certification LEED v4, la norme Toronto Green Standard Tier 2 et les normes du bâtiment à carbone zéro du Conseil du bâtiment durable du Canada.

Pour réduire les émissions en amont, les promoteurs ont opté pour le bois massif, mais pas pour les dalles conventionnelles de bois lamellé-croisé. Ils se sont plutôt tournés vers le système « Platform for Life » de modules de planchers préfabriqués, de colonnes et de panneaux muraux préfabriqués pour les murs extérieurs répondant aux exigences maison passive d’Intelligent City. Les systèmes de construction d’Intelligent City ont été développés par le président et ancien directeur technique de la société, Oliver David. L’entreprise a été fondée par Oliver Lang, dont le cabinet d’architecture, LWPAC, a conçu le projet. Selon Intelligent City :

« Nos solutions de bois massif à la fine pointe de la technologie offrent une qualité et une efficacité sans égales. Le résultat est un processus de conception et de planification plus rapide, et une fois au chantier, une construction plus rapide. Notre engagement en faveur de l’innovation permet de livrer plus rapidement des logements urbains de grande qualité, tout en réduisant l’impact sur l’environnement et en améliorant la qualité de vie. »